中和机电 案例现场—山西中阳钢铁

来源:中和机电

|

作者:中和机电

|

发布时间: 2023-12-11

|

422 次浏览

|

分享到:

客户名称:山西中阳钢铁有限公司

燃料:高炉煤气、焦炉煤气

产品:轻烧石灰石

设计产能:15万吨/年

窑型:3.6*54米,竖冷

更换前产能:450吨/天,火焰发散,12米附近易长窑皮或结圈,生烧值2-5%(不稳定),活性度350左右,SO2在50-100之间,甚至100以上,NOx在300-400之间,窑况恢复较慢。

更换后产能:大于500吨/天,火焰形状良好,可控,无结皮或结圈,生烧值小于3%,SO2小于50,NOx在400-700之间,窑况稳定。

旧煤管与新煤管头部对比:

头部通道对比:

老煤管从外向内通道依次:轴风,旋风,高炉气,焦炉气,中心

新煤管从外向内通道依次:轴风,高炉气,旋风,焦炉气,中心

更换通道顺序原因分析:

提高旋风对燃气的扩散作用,如果达到相同的扩散作用时,则旋风的风压或风量则相应减少,则意味一次风量减少,进而减少燃气的用量。同时更能同时很好的控制火焰形状。与生产人员沟通时,火焰形状明显优于原来的火焰形状。

更换后火焰形状:

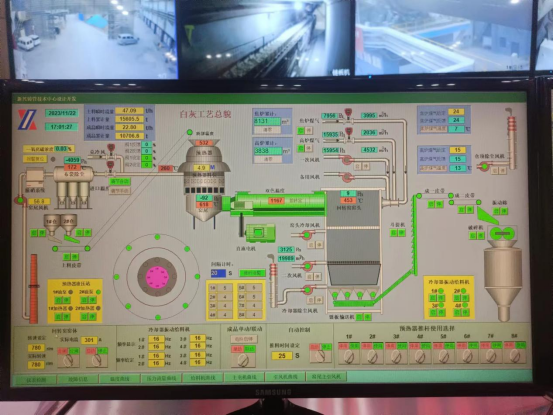

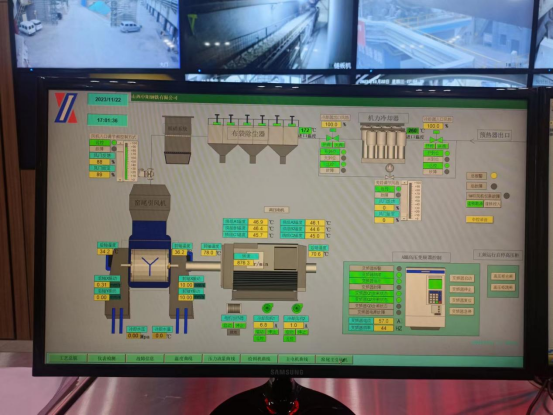

更换后操作画面:

操作优化

1、提高窑内通风:

在改造之前,由于过于节能降耗,主拉风的HZ数为40-42左右,导致窑内CO含量过高,虽然没有具体数据,但从SO2排放值和NO数据可分析出原因。当主拉风HZ数提到44时,SO2基本在10-20PPM之间,NO 基本在400-800之间,预热器顶部温度由原来的900度左右下降到目前的600-650度左右(过量的燃气在预热器内会二次燃烧),当出现窑况波动时,恢复速度明显提高。

2、提高窑速:

目的是薄料快烧,在保证质量的前提下,由于物料较薄,热量能更容易进行热交换。目前窑主电机转数由原来的730R/MIN提到780R/MIN。